当社は全国対応で超精密加工を承っております。大阪のお客様からも数多くのご相談をいただき、

試作から量産まで幅広いニーズに対応可能です。

「μm単位の精度が必要」「複雑形状や難材の加工を任せたい」など、様々なご依頼に

スピーディーかつ確実にお答えいたします。

大阪府の全エリア対応可能

大伸ダイス工業株式会社の強み

-

強み01

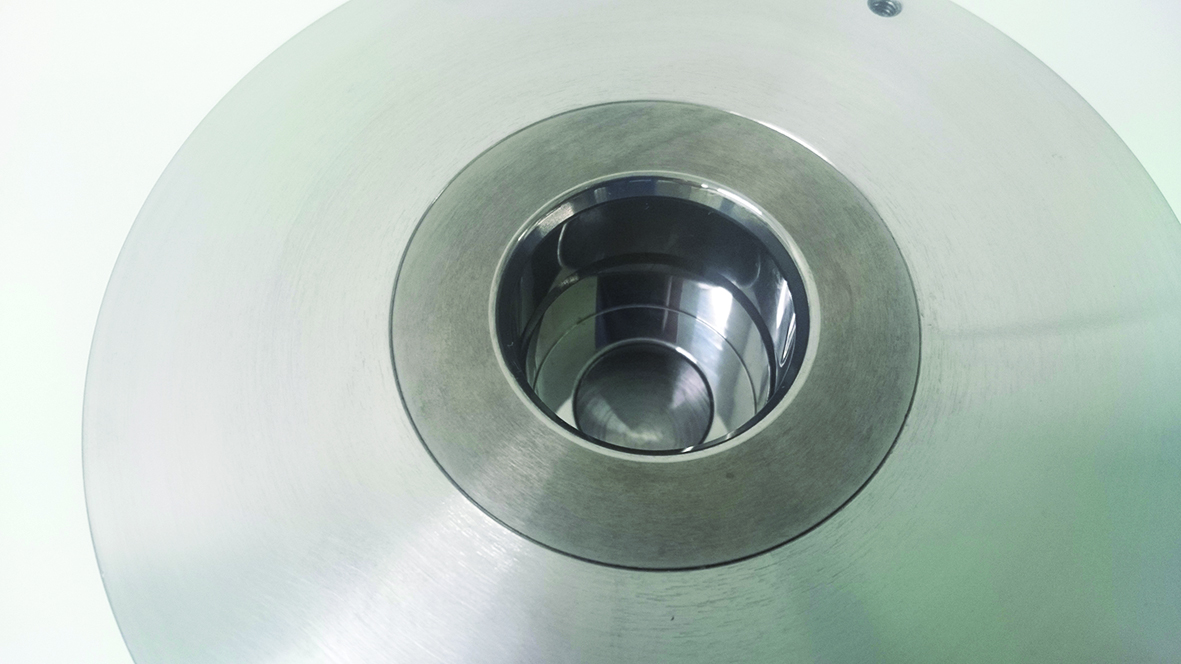

丸い製品は超超精密

高剛性の設備と熟練した技術で高精度を実現。

・R形状公差±0.01

・真円度0.16μm

・円筒度0.41μm

・面粗さRa0.015μm -

強み02

全てをひとつの場所で

設計~完成までノンストップ一貫生産をしております。

-

強み03

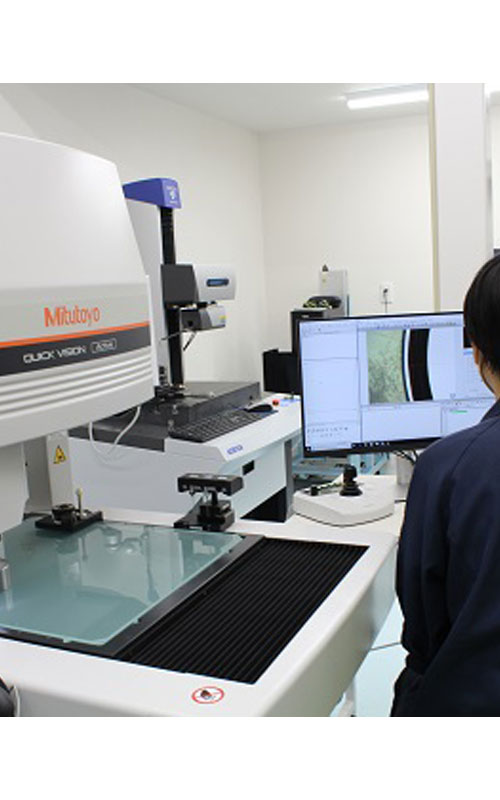

品質保証専門工場で、 確かな製品を

製造とは独立した品質保証の専用工場で最終検査を徹底。出荷される製品すべてに、安心の証を添えてお届けします。

-

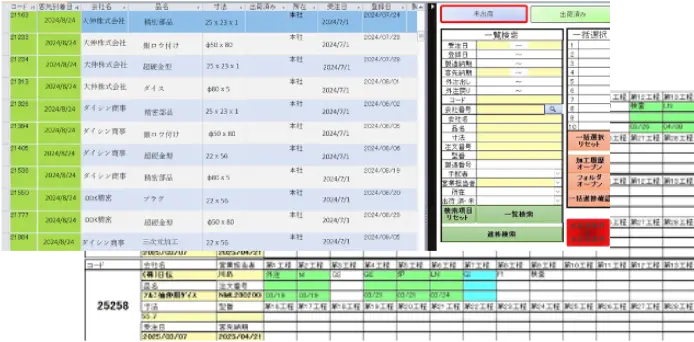

強み04

徹底した納期管理

自社開発の生産管理システムで進捗をリアルタイム管理。納期の遅れを未然に防ぎ、安定した供給体制を築いています。

-

強み05

提案型営業

様々なニーズに対応致します。

・設計、材質変更のご提案

・図面が無い製品はリバースエンジニアリング対応

・海外調達によるコストダウン -

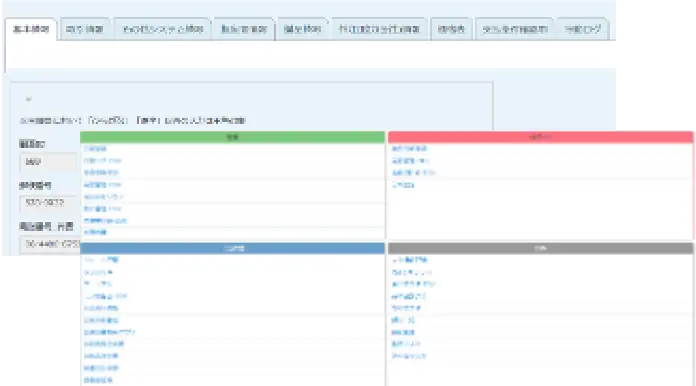

強み06

DXによる情報管理で、 よりスムーズで的確な対応 よりスムーズで 的確な対応

お客様の情報や社内の技術情報を一元管理し、スピードと質を両立した対応を可能にしています。

大伸ダイス工業の

『超精密加工』注目ポイント

-

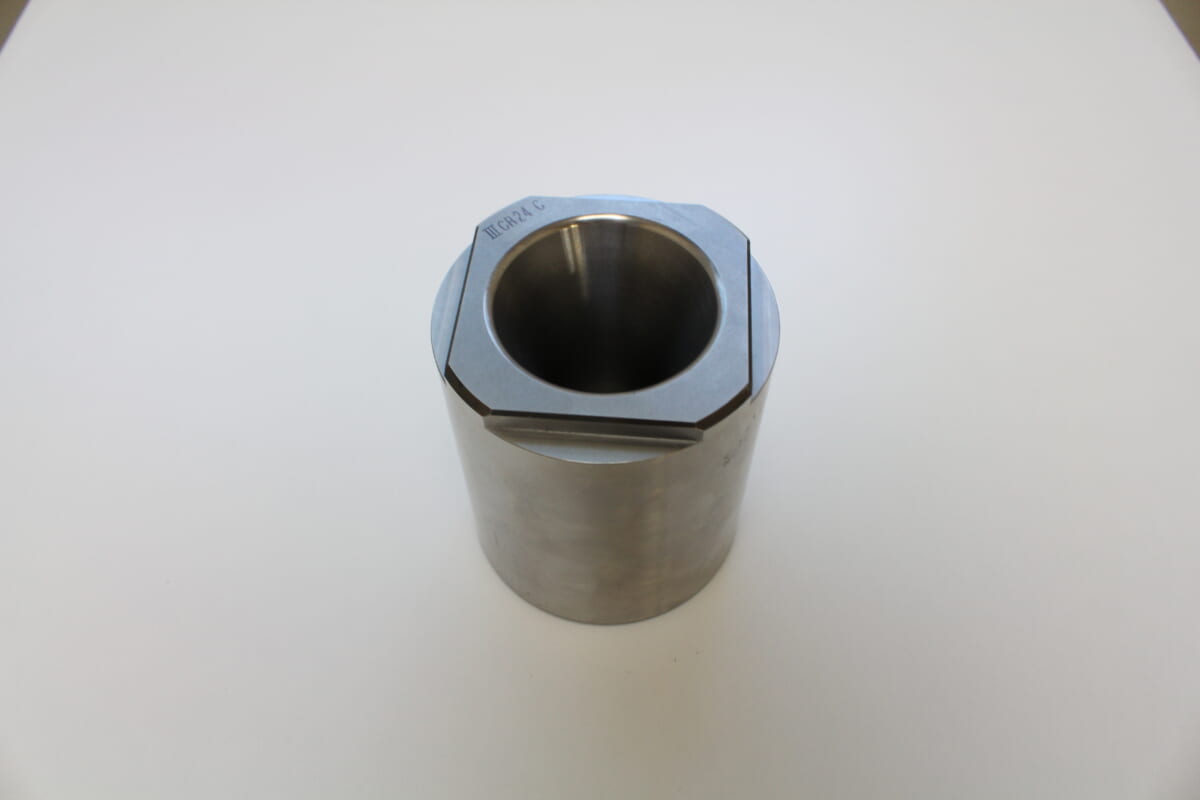

Point 01. R、テーパー、ストレートを一筆書きで研削 R、テーパー、ストレートを 一筆書きで研削

材質:超硬G2 内面粗さRa0.02

-

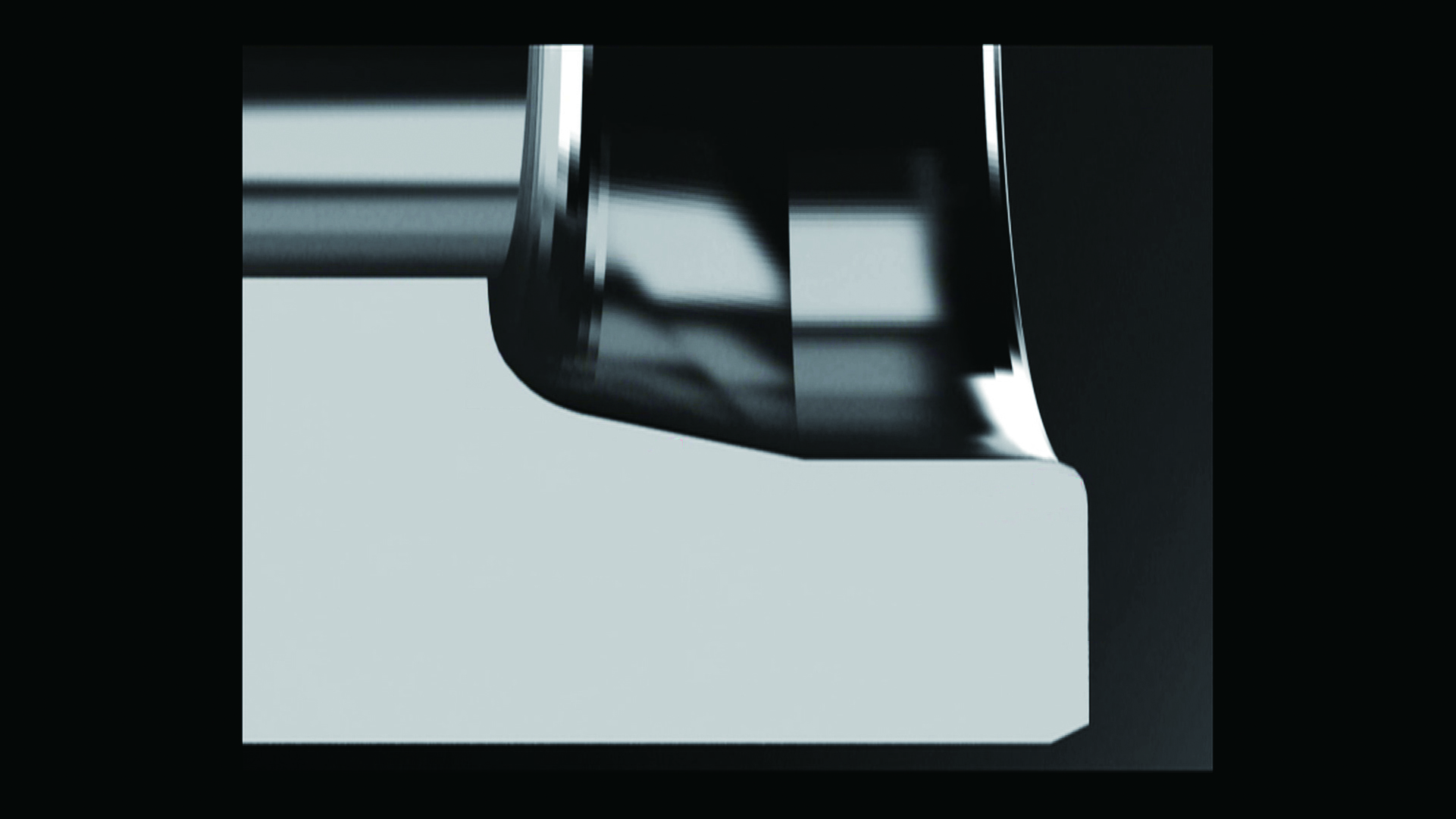

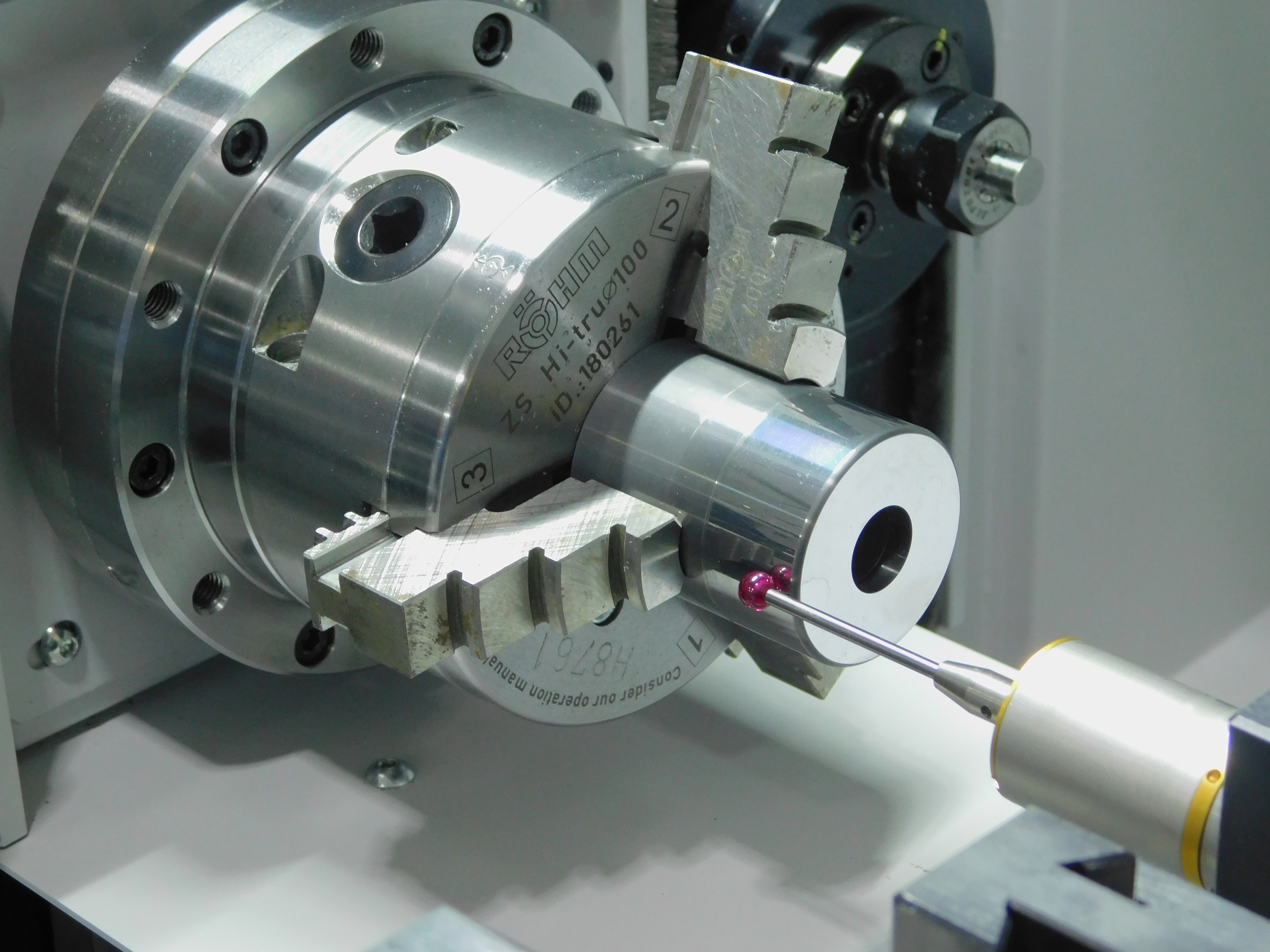

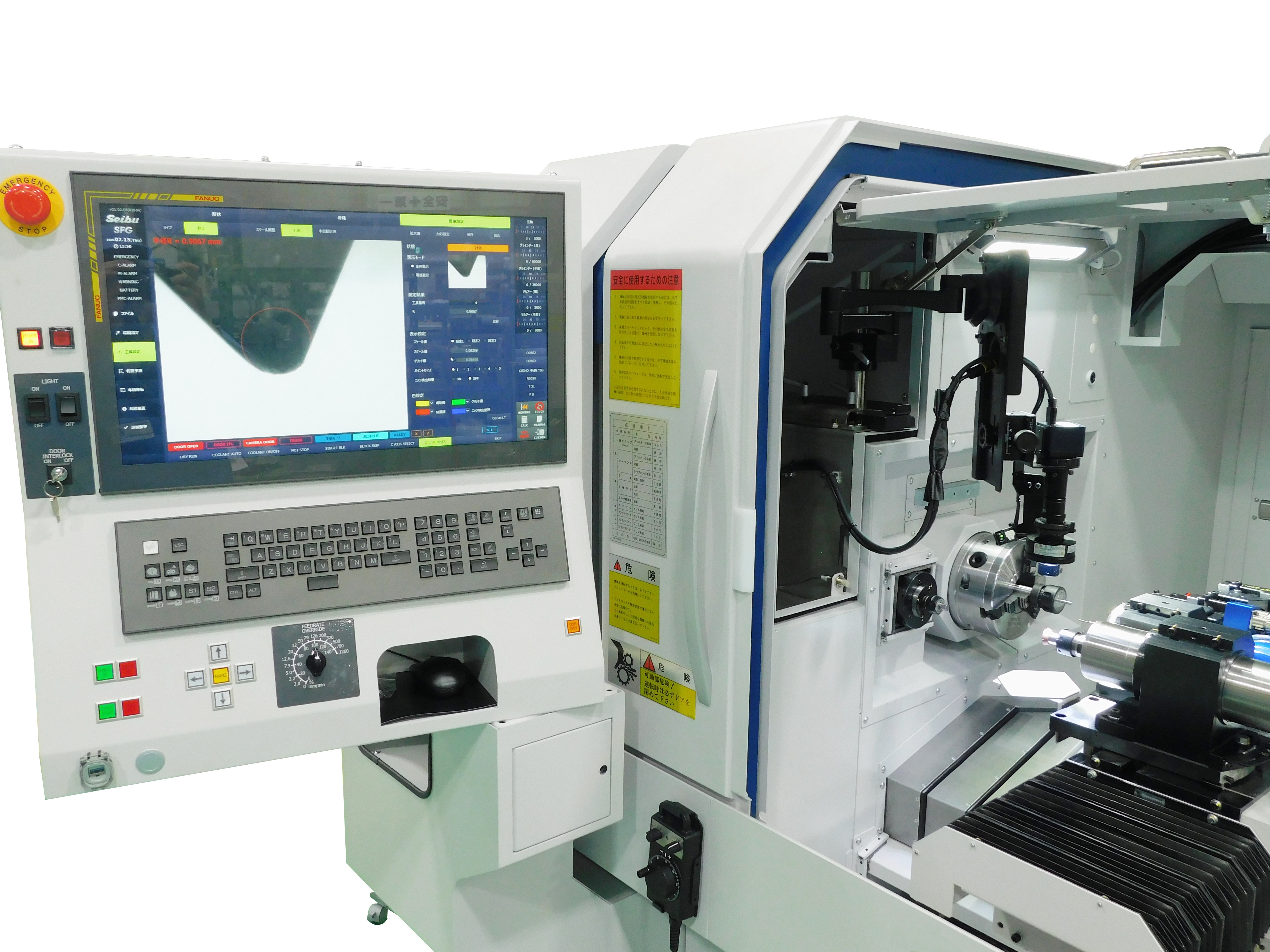

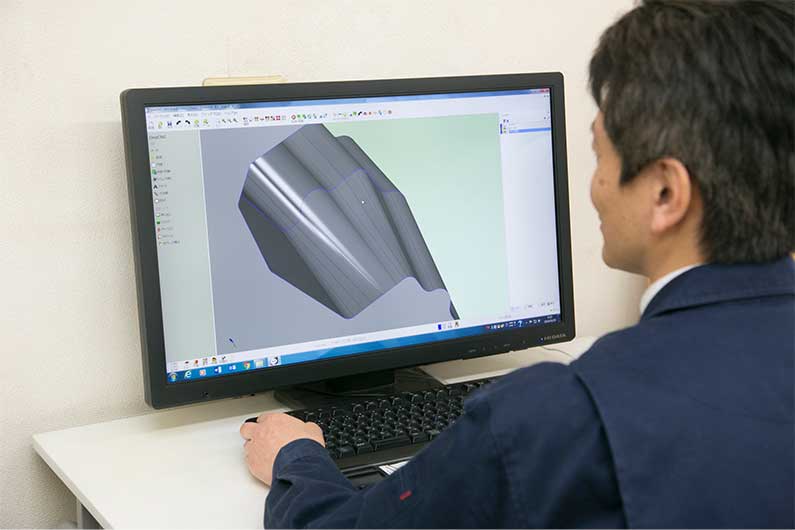

Point 02. 最新設備と技術を導入

-

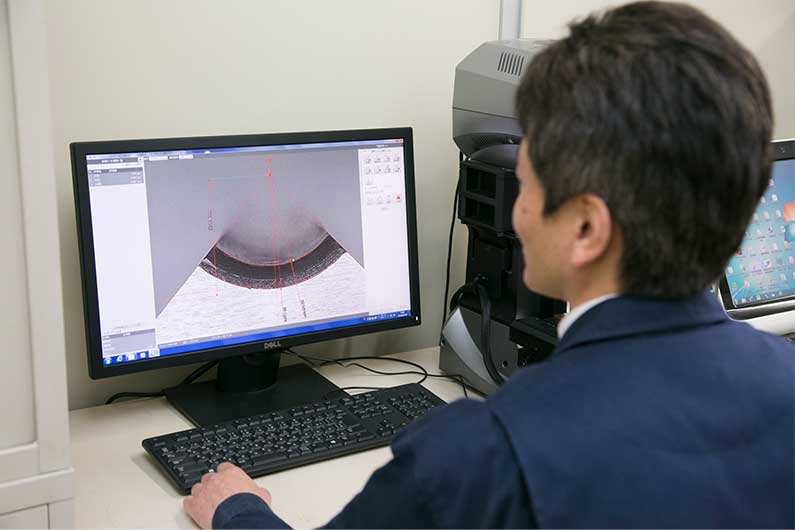

Point 03. 最新の測定設備を品質保証専用工場で 最新の測定設備を 品質保証専用工場で

大伸ダイス工業のご支援実績のご紹介

超精密加工から部品製作まで、多様なニーズに応じたご支援実績をご紹介します。

積み重ねた経験と技術で、あらゆる難加工に対応しています。

大伸ダイス工業の製品情報

超精密部品をはじめ、各種ダイス・金型や設備部品など多岐にわたる製品を製作しており、

今では250社以上の企業様とお取引をさせて頂いております。

Products

01.

大伸ダイス工業の

『超精密加工』製作の流れ

新品製作はもちろんの事、他社製品の修理や追加工も承っております。

お客様のご要望を入念にお伺いし、満足頂けるご提案が出来るように努めて参ります。

-

御見積、事前打ち合わせ

-

設計・現物測定での製図

-

加工データ作成

-

機械加工

-

銀ロウ付、焼きばめ、圧入

-

仕上加工

-

表面処理

-

完成検査

-

出荷

超精密加工についてのよくある質問

-

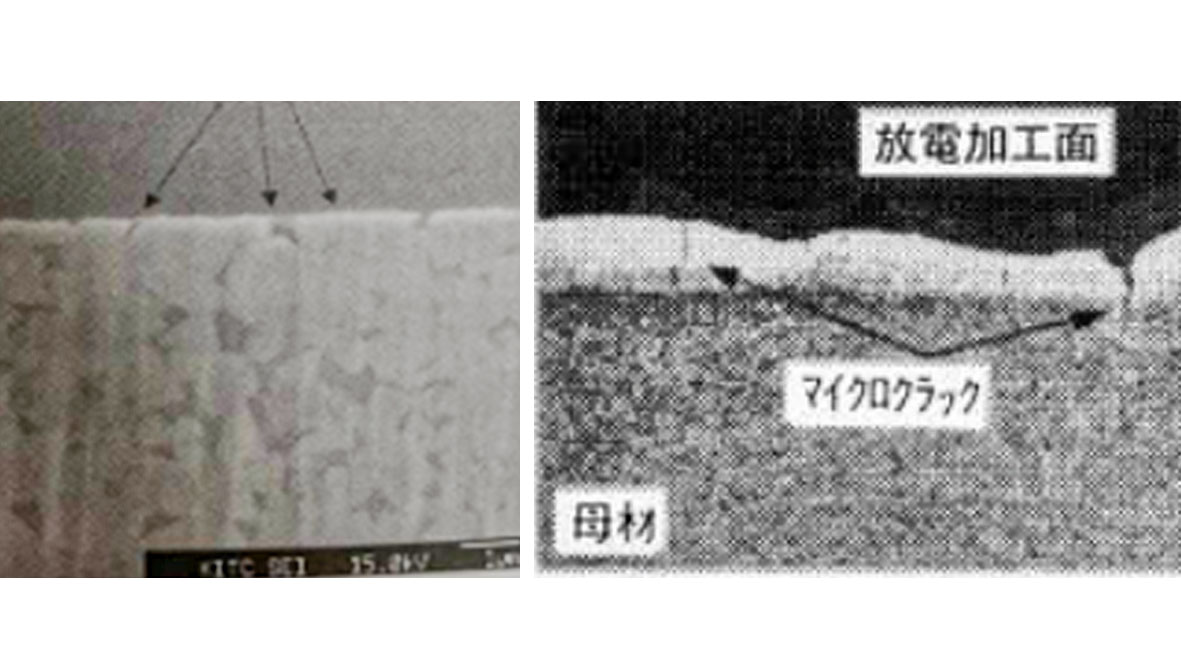

超精密加工とは通常の精密加工と何が違うのですか?

幾何公差やR、テーパー角度などあらゆる部分の寸法をミクロン又はサブミクロンレベルで保証可能です。

-

どのような素材に対応できますか?

超硬合金、工具鋼、ハイス鋼、普通鋼、インコネル、ハステロイ、セラミックス、ステンレス、アルミ、銅、真鍮、鋳物、樹脂など

-

加工できるサイズの制限はありますか?

弊社設備では、丸製品ですと最小径0.3mmから最大径400mm程ですが、協力工場様では1000mmなどの大物製品も対応可能です。

また、角製品は750x300x400tとなり、こちらも協力工場では大型の門型加工機などで大物製品も対応可能です。 -

加工精度はどの程度まで対応できますか?

±0.001の精度で対応可能です。

-

少量生産や試作にも対応できますか?

対応可能です。少量多品種の生産が強みの会社です。

-

大阪以外の地域からでも依頼できますか?

全国や海外へ対応可能です。

大伸ダイス工業は

大阪府をはじめ全国からのご依頼にお答えします

当社の超精密加工サービスは、大阪府をはじめ全国各地からご利用いただける体制を整えております。大阪府内や関西エリアだけでなく、東京や名古屋、福岡など遠方からのご依頼にも、オンラインでの図面共有や秘密保持契約への即時対応、迅速な見積りと短納期出荷によってスムーズに対応することが可能です。地域に左右されることなく、どこからでも同一の品質と精度をお届けできることが、当社の大きな強みです。大阪府で超精密加工を依頼できる企業を探している方にも、全国対応の利便性と安心感を持ってご利用いただけます。